石油工业中,油井生产出砂是个普遍性问题,而且油井生产出砂问题的研究十分困难,原因是:

①无法直接观测出砂过程。油田开发在地层深处进行,在地面无法直接观测;

②岩石力学性质(rock mechanical properties )复杂。地层岩石的力学性质可能在较大范围内变化,地层深部取心不但花费昂贵,而且也有一定的偶然性、局限性,如地层深部的含水率、温度和压力条件在地面上难以保持,而这些因素对地层岩石的力学性质有很大影响;

③储层条件复杂。随着生产的进行和各种增产措施的实施,使储层变得十分复杂,这也给研究出砂机理带来困难。

④油井出砂影响因素多。油井出砂受许多复杂因素的影响,如;地质条件、岩石力学性质、生产参数等;

在一口井最终完成之前以及在其生产过程中,准确地预测其是否出砂是至关重要的,因为无论采取何种防砂措施费用都会很高,所以不必要的采取防砂措施,不仅使生产费用增加,而且污染油气层,降低生产效率。但是对那些因出砂而被放弃或不能继续开发的井,采取防砂措施又是使油井成为有开采价值的唯一方法。

地层砂可分为两种:充填(松散)砂和骨架砂(framework sand)。当流体的流速达到一定值时,首先使得充填于油层孔道中的未胶结的砂粒发生移动,油井开始出砂,这类充填砂的流出是不可避免的,而且起到疏通地层孔隙通道的作用;反之,如果这些充填砂留在地层中,有可能堵塞地层孔隙,造成渗透率下降,产量降低。因此充填砂不是防治的对象。

当流速和生产压差达到某一数值时,岩石所受的应力达到或超过它的强度,造成岩石结构损坏,使骨架砂变成松散砂,被流体带走,引起油井大量出砂。防砂的主要对象就是骨架砂,上述情况是在生产过程中应尽量避免的。

根据以上情况可以把油井出砂过程分为两个阶段:

第一阶段是由骨架砂变成自由砂,这是导致出砂的必要条件;

对于出砂的该阶段来说,应力因素:如井眼压力(borehole pressure) 、原地应力状态(in site stresses state)及岩石强度(rock strength)等是影响出砂的主要因素。

第二阶段是自由砂的运移。

要运移由于剪切破坏而形成的松散砂,液力因素是主要影响因素:如流速、渗透率(permeability )、粘度以及两相或三相流动的相对渗透率等的作用等。

生产过程中,只要满足以上两方面条件,油井就会出砂。因此,对于具有一定胶结强度(cementation strength )的地层而言,要实现有效的防砂(sand control ),首先要防止地层发生破坏,即不让出砂的必要条件得到满足,这主要通过控制应力因素:如保持储层压力、减小生产压差(draw-down)等来实现。

但是,随着生产的进行,储层压力衰减,岩石强度降低都是必然要发生的,那么,岩石不可避免要发生破坏。这样,过程就由出砂的第一阶段过渡到第二阶段,这时主要通过控制流速来阻止自由砂的运移达到防砂(sand control)的目的,即控制产量(流速)。

同样,对于弱胶结和未胶结储层而言,出砂第一阶段的条件很容易满足,这样防砂(sand control )的关键在于不让出砂第二阶段所需要的条件得到满足,即可通过控制流速和生产压差来达到防砂的目的。

油、气井出砂是石油开采遇到的重要问题之一。每年要花费大量人力物力进行防治和防砂(sand control )研究。出砂给生产带来的危害可概括为以下三类:

(1)井下、井口采油设备的磨损和腐蚀

产液中带砂使各种采油泵、管线受到磨损,大大缩短了它们的寿命。对于输油管线由于砂粒磨损加快了腐蚀速度;

(2)井眼稳定(borehole stability )问题 由于出砂使井眼失稳而导致套管挤毁、油井报废。通过对胜利油田某疏松砂岩区块资料分析发现:随着出砂的加剧和原地层压力的降低,套损井逐年增加,疏松砂岩储层油井套管(casing)损坏严重,总数已占10%以上,个别区块已达30%以上。

(3)出砂会导致减产或停产作业油井出砂磨损泵筒与柱塞,降低泵效,甚至损坏采油泵,造成油井减产或停产。

影响油井出砂的因素很多,概括起来可分为三大类:

①地质力学因素,包括:原地应力状态(垂直地应力与原始水平地应力)、孔隙压力、原地温度、地质构造等;

②砂岩储层的综合性质:井深、砂岩的强度和变形特征、孔隙度、渗透率、泄流半径、流体的组成(油、气、水的含量及分布等)、粘土含量、岩石组成、颗粒尺寸和形状及压实情况等;

③工程因素,包括完井类型、井身结构参数(井深.井斜、方位、井径)、完井液的性能、增产措施(压裂、酸化等)、生产工艺参数(流速、生产压差及流量)、油层损害(表皮系数增大)、放油或关井方案、人工举升技术、油藏衰竭、累计出砂量等。

这些因素和参数相互作用、相互影响、使研究出砂问题变得十分复杂,对某一油田,只凭现场经验很难决定哪些因素是地层出砂的主要因素。

若井眼出砂,就要采取防砂措施,针对出砂的危害,人们采取了多种防砂方法。可以把这些措施概括以下几种:

砾石充填有两种方法:

一是套管内砾石充填

在下入套管并射孔(perforation )的井中如有出砂,可在出砂井段下筛管,在筛管与油层套管之间的环空中充填砾石。

二是裸眼砾石充填

裸眼砾石充填是在钻开产层之前下套管封固,再钻开产层,在产层段扩大井眼,下入筛管,在井眼与筛管之间的环形空间中充填砾石。砾石和筛管对地层的出砂起阻挡作用。

在我国,机械防砂方法从上世纪七十年代开展以来,得到了快速的发展和广泛的应用。可分为管柱滤砂和机械充填滤砂两大类。

管柱滤砂是在生产管柱上或井筒内封隔管柱上采取防砂滤砂措施,一般采取防砂泵防砂或滤砂管防砂。管柱滤砂的优点是施工简便、成本低,缺点是无法阻止地层砂进入井筒,短期内减少了卡泵和砂对设备的破坏,但仍会堵塞地层,砂埋管柱,而且只适于中粗砂岩地层(砂粒径大于0.1mm),防砂管柱的缝隙或孔隙易被进入井筒的地层细砂所堵塞。

防砂泵防砂的优点是成本低,施工方便,适于中粗砂地层;缺点是只能减少泵的砂卡,

不能解决井筒出砂问题。老式的防砂泵只是简单地在柱塞上做出防砂槽;而新式防砂泵一般采用双泵套带沉砂尾管的方式减少进入泵筒的砂粒。

滤砂管防砂有两种用法:一是在泵抽管柱中当筛管,二是用于套管内充填防砂。常用滤砂管有:绕丝筛管、割缝筛管、金属粉末或树脂砂粒滤砂管、多孔陶瓷滤砂管、金属棉纤维滤砂管、双层预充填滤砂管等。市场上出现了一种HSG化学材料防砂管,结合机械防砂和化学防砂的优点,强度高、耐高温、易打捞,是一种优秀的防砂技术。

机械防砂的第二种用法是充填滤砂。下入防砂管柱(绕丝筛管或其他滤砂管)后将充填材料充填于筛管和井壁之间的环空并将部分砾石挤入近井周围地层内,阻挡砂粒运移。充填材料多种多样,最常用的是砾石,还可用果壳、果核、塑料颗粒、玻璃球或陶粒等。这种防砂方法能有效地把地层砂限制在地层内,并能使地层保持稳定的力学结构,防砂效果好,寿命长。这种方法的应用有:管内砾石充填、多层砾石充填、裸眼砾石充填、高温注气井砾石充填、定向井或水平井砾石充填。

相对来说,机械防砂对地层的适应能力强,无论产层厚薄、渗透率高低、夹层多少都能有效地实施;在老井作业中,还可起到恢复地层应力的作用,从而延长生产周期,使出砂井能得到充分的利用。加上机械防砂成功率高,相对成本较低等优点,应用十分广泛。但是,机械防砂不适用于细粉砂地层和高压地层。

化学固结(consolidation)是把一种化学物质注入井眼附近,使其强度增大以防止出砂。稳定砂拱法(stable arch sand control )是用水力封隔器将井眼附近地层机械压实的方法。其目的是改善地层颗粒之间的桥堵能力。

砂拱防砂是一种自然防砂法,是指油、气井射空完井后不再下入任何机械防砂装置或充填物,也不注入任何化学药剂的防砂方法。

砂拱防砂的机理如同拱桥承载一样,砂粒在炮眼口处形成砂拱,具有一定的承载能力,挡住地层砂随液产出。砂拱防砂成败的关键在于砂拱的稳定性。要想保持砂拱的稳定性必须考虑两个关键问题:一是降低并稳定地层流体产出速度;二是保持或提高井筒周围地层的径向应力。

一般来说,套管完井砂拱防砂要求小孔径和高孔密的炮眼。小孔径有利于形成砂桥和提高砂桥的稳定性。高孔密可以增大过流面积,降低地层流体的流速,使其控制在一定的临界值之内而不致冲垮砂桥。

但是,由于地层流体的速度并不稳定,随着抽油机冲程和冲数的改变,流速在不断变化,特别是使用大泵量无杆泵抽油,在炮眼里会造成十分严重的紊流,更易使砂拱垮塌。因此,这种单纯的套管射孔砂拱防砂方法的实际应用受到限制。

此法的原理是向油层提供热能,促使原油在砂粒表面焦化,形成具有胶结力的焦化薄层。主要有热空气固砂和短期火烧油层固砂两种,应用较少。

无论哪一种防砂方法,都应该能够有效地阻止地层中承载骨架砂随地层流体进入井筒。承载骨架砂是指那些组成地层力学结构的固体颗粒物质。游离于承载骨架砂孔隙之中的“非承载砂”最好能够随着地层流体产出,起到疏通地层空隙通道的作用;反之,如果这些游离砂留在地层中,再杂以各种完井液、修井液中的固相伤害物,就有可能堵塞地层孔隙,造成渗透率下降,产量降低。

所以,最为有效的“防砂”手段应该是将地层砂粒粒径小于40微米的粉砂随油流产出地面,否则,这些粉砂颗粒将堵塞井下安装的防砂系统,并导致油井产量降低。这一点已被理论和时间所证实。而不造成防砂管缝隙堵塞的技术关键是设计合理的缝隙开口尺寸,以满足允许防砂系统将一定粒径范围内的小粒粉砂产出地面的要求。因而,世界防砂界权威人士认为,最值得提倡的防砂完井方式是在裸眼井中下入高强度的绕丝防砂筛管。主动防砂法的共同点:一是价格昂贵;二是会降低油层的渗透率,从而降低油井的生产能力。

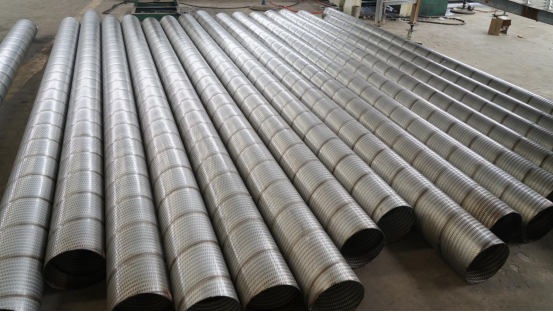

沧州瑞泰石油机械有限公司 17年致力于 石油套管、油管、 筛管 等 非标机械自动化设备 的研发与生产,产品规格设计齐全,公司拥有强大的生产设备及工艺,技术力量成熟,检测设备齐全,质保体系完善。